上一篇:已經沒有了

導讀:縱觀國內外制造業的發展,自動化改造在其生產過程中占據著重要的地位。隨著自動化設備接管勞動力市場,越來越多的企業投身于自動化改造中,并且切身體會到自動化改造為企業帶來的實惠。勞動密集型企業向自動化轉型是必然趨勢,我國在自動化的道路上任重而道遠,下面一起來剖析5個自動化改造的經典解決方案。

場景一

行業:核實驗

項目:自動化換樣檢測設備

中核集團某單位,以核物理研究為主,一直對外界保持著神秘性,得益于國家軍民融合的發展戰略和北鋼聯的軍工資質,該企業終敞開大門,邁出了自動化改造的第一步。

眾所周知,核原料試驗本身就具有危險性,放射性元素、復雜的空間環境、精密準確的操作等,對人員有極高的要求。為改變科學家在手套箱中操作的換樣檢測工藝,減少人工實驗的危險性、低效性和不準確性,特針對人工檢測工藝提出了自動化檢測的解決方案:

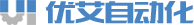

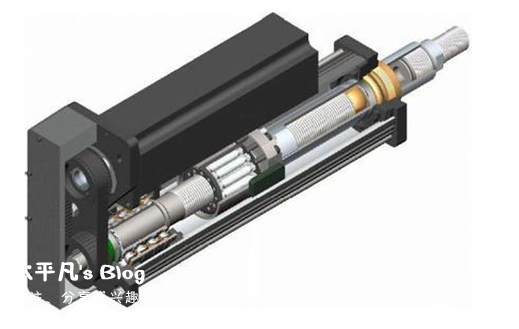

使用機械臂把所需工件放置到工件框架放置板上,通過水平移動機構的左右運行和升級機構的上下運行實現對工件的自動檢測(精度±0.05)和換件。工件檢測完畢后,下料機械臂將工件取走,更換下一批待檢測的工件。并且整套設備具有:工件到位檢測、缺件少件報警及人員誤闖測試區等各類應急處理系統。

圖1 設備整體示意圖

該套設備的交付,將原本5名負責實施、監督、統計的檢驗人員減少至2人監控,極大的節省了寶貴的人力資源,增強了檢驗結果的可靠性,為打造國際一流的先進實驗室起到了典型示范作用。

場景二

行業:耐火材料

項目:定型耐火磚自動化生產線

國內某大型耐火材料公司是耐火磚行業的領頭羊之一,憑借優質的鋁鎂型磚占據了大量的市場份額。由于近年形勢較好,市場需求龐大,但產量無法滿足日益增長的需求。公司高層提出:以改革促發展,以創新求進步的戰略,將定型鋁鎂磚半自動化生產線改造為全自動化生產線。

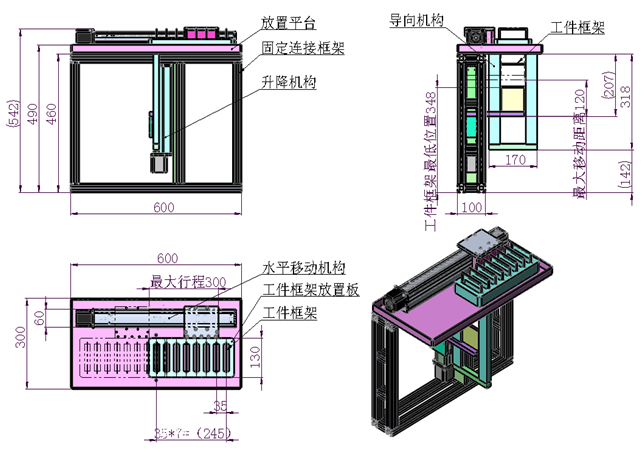

現有人工生產工藝為:粉料上料稱量—粉料倒入壓機模具—壓機工作—取模—清潔模具—成品檢測,依托北鋼聯為同類型鎂碳型耐火磚設計的全自動化生產線的經驗,針對現有工藝進行解決方案的定制。

圖2 自動化生產線的工藝圖

該線的成功改造,實現了原有5條生產線的串聯,將工人數量由30人減至6人,自動化稱重及上下料保證了原料的一致性,提高了磚形質量,產量比未改造前提高3倍以上,并提升了鋁鎂定型磚的產品競爭力,鞏固了企業的市場地位,獲得了公司高層的一致好評。

場景三

行業:傳感器制造

項目:煙感傳感器自動化裝配生產線

SOLOON集團是主要從事消防報警系統、氣體滅火系統的新型高科技企業。公司的主營產品消防傳感器是集探測煙、塵、光、電于一體的超新型傳感器,具有精密、脆弱、造價昂貴等特性。

受此影響,以往的生產中需要人工仔細的在小型線路板上按孔位準確插接、點焊、翻轉、剪切等,效率低下,并且存在焊口不牢、裝配錯誤的現象發生,對人體體能也是極大的考驗,易引起視覺疲勞。借助北鋼聯在自動化裝配方面的案例經驗,SOLOON集團尋找他們尋求幫助。

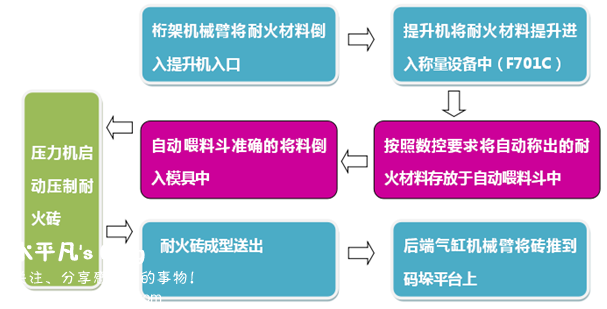

圖3 煙感自動化裝配線示意圖

裝配生產線的總體布置設計,充分考慮工藝流程系統的合理性,設備的先進性。焊接采用5軸焊接機器人;各電子元件、及配件均采用震動盤準確輸出;由3軸抓取機器人進行抓取裝配;整條生產線僅需1人監控即可。

煙感自動化裝配線的投產將節拍由115s/個提高至85s/個,并且省去了65%的人工,還能實現不同規格傳感器裝配的頻繁切換。該技術適用于小批量、多品種的離散式生產,并且還具有潛在的開發價值,可應用于例如:PCBA線路板、電氣電子配件、小型精密件的裝配與生產。

場景四

行業:化工

項目:電石出爐裝置自動化改造

電石廣泛應用于工業、農業、醫藥等方面,一般多采用電熱法生產電石,即生石灰和含碳原料(焦炭、無煙煤或石油焦)在電石爐內,依靠電弧高溫熔化反應生成電石。

在原有生產工藝中,操作人員佩戴自吸過濾式防塵口罩,戴化學安全防護眼鏡,穿化學防護服,戴橡膠手套,在電石爐前進行出料操作,對人工安全有極大的威脅。為打造人機友好型的雙贏生產模式,針對電石爐出料結構進行機械、電氣改善。

機械改造前:

原燒穿器上下擺動機構是由加長桿鉸接支座和碳棒固定加長桿組成的。工人手動上下擺動碳棒固定加長桿尾部讓其繞加長桿鉸接支座鉸接軸轉動來實現上下擺動。

機械改造后:

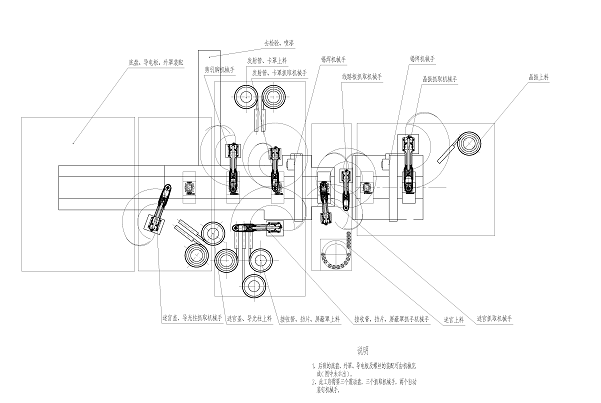

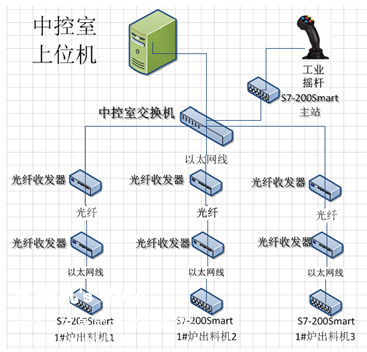

去除原手動回轉及上下擺動機構,根據實際工藝確定動作執行裝置。回轉動作由電動回轉盤實現,前后擺動由伺服電動缸實現,回轉與擺動可通過遙控手柄遠程精確控制,擺動平穩無沖擊,響應速度快。

圖4 自動化出料結構示意圖

電氣改造前:

出爐機所有部件動作均由操作人員在現場通過按鈕、遙控器、手動操作,距離危險源很近,面臨灼傷、燙傷危險。

電氣改造后:

增加出爐機遠程操作功能,與原有現場操作功能并行使用。系統將遠程控制、遠程視頻監控集成于中控室,操作員通過操作控制搖桿,實時監控視頻畫面即可完成出爐操作。

圖5 出爐器控制網絡拓撲圖

該解決方案主要針對工人安全,對生產環境進行改善,在原有出爐器的基礎上進行,改造后能夠滿足出爐機現有動作由中控室遠程集中操作、遠程監控,出料現場無人值守,使一線工作人員遠離危險源,創造良好的工作環境。

場景五

行業:電梯制造

項目:電梯轎門系統全自動化生產線

XIZI UHC是一家致力于電梯研發的高新技術企業,在電梯生產行業占有較高的份額,但電梯部件的生產方式卻停留在以人工為主的勞動密集型模式上,與日益發展的智能制造戰略相悖。

為改變西子電梯傳統的生產模式,北鋼聯作為企業智能制造的戰略顧問,依現行生產工序和工藝,在追求打造電梯轎門標桿生產線的同時,努力提高裝配效率和生產線產量。

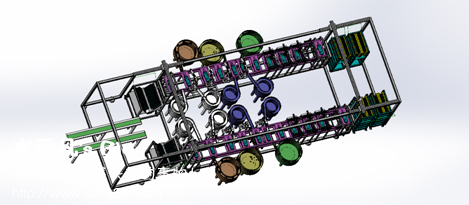

圖6 電梯轎門系統全自動化生產線示意圖

采用原料運輸AGV小車及自動化吸盤裝置協同運行的方式完成自動化上料,用伺服機械臂進行自動化攻絲,滾輪的上料則使用振動盤。為保證裝配平直度,在生產線架構上設有校準儀。該裝配線采用一套定位夾具夾持同一型號的掛板,因此針對同一型號不同OP值的轎門切換時間是2分鐘;不同型號轎門的更換時間為3分鐘。

該方案不僅實現了電梯轎門標桿生產線的示范作用,同時將效率提高至12秒/組,節省人工23名,ROI(投入產出比)達到1:5。

綜合以上系列案例不難看出,自動化設備無外乎包含一些標準設備:各類五金件、輸送系統、工控機、氣動元件、液壓系統、機械臂等;還包含非標設備:自動化專機、自動化定制設備、自動化控制設備等。將標準設備與非標設備有機結合,形成一整套生產系統,按照既定的程序,所有部件協調運動,達到生產所需的目的,便是自動化改造。

眾所周知,企業自動化升級改造的風險很大,如果研發失敗,企業損失的不僅僅是研發費用,還有因此造成的停工損失等機會成本。那么如何能保證改造的高成功率?眾多的實際案例經驗告訴我們,企業自動化升級改造成功的關鍵是找到具備研發復雜非標設備資質的供應商、找到具備標準與非標設備系統集成能力的供應商。如果能找到同時具備以上兩大資質與能力的供應商,那么企業自動化升級改造成功將會水到渠成,事半功倍。

自動化改造不是做給別人看的“花架子”,更不是一昧的跟風工業4.0。花費不菲的資金,要么提高產品品質,要么降低原材料及人力成本,要么改變工人惡劣的操作環境,最終需要的是實實在在的效益。

武漢優艾自動化技術有限公司 鄂ICP備18006913號-1

關鍵字: 非標自動化設備 自動化組裝設備 自動化檢測設備 自動化激光設備 機械設備及配件安裝 機器人 視覺應用 技術服務及銷售